Newsletter BIBUS MENOS - listopad 2019

W tym wydaniu:

- TEMAT MIESIĄCA – Nowi dostawcy - nowe rozwiązania. Poszerzamy ofertę Działu Mechatroniki!

- Zgrzewanie kontaktowe vs. zgrzewanie impulsowe – Metoda kontaktowa vs. metoda impulsowa w zakresie zgrzewania tworzyw sztucznych

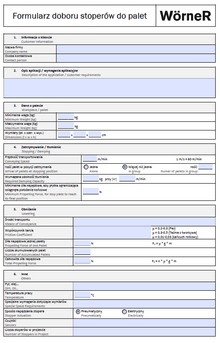

- Nowy formularz doboru – Nowy formularz doboru stoperów do palet Wörner

- Wydarzenia z życia firmy – Zobacz film z targów TRAKO 2019; nagroda w konkursie Ambasador Polskiej Gospodarki.

Nowi dostawcy - nowe rozwiązania. Poszerzamy ofertę Działu Mechatroniki!

Firma ROPEX, założona w 1976 roku, zajmuje się produkcją gotowych systemów i komponentów dla szerokiego zakresu aplikacji zgrzewania, mających zastosowanie w różnych obszarach przemysłu opakowaniowego. Ogromnym osiągnięciem firmy było stworzenie bezczujnikowych regulatorów temperatury do zgrzewania tworzyw termoplastycznych metodą impulsową - RESISTRON®. ROPEX opracował także metodę zgrzewania impulsowego CIRUS®, która stanowi dynamiczny proces impulsowy umożliwiający nagrzewanie i schładzanie w kilka milisekund.

Więcej informacji na temat zgrzewania impulsowego oraz różnic w stosunku do klasycznego zgrzewania kontaktowego, znajduje się w dalszej części newslettera.

Innowacyjne kontrolery temperatury ROPEX zapewniają szereg funkcji i bogatą gamę połączeń. Od wielu lat użytkownicy urządzeń tej marki czerpią korzyści z indywidualnego wsparcia w zakresie rozwoju i projektowania, wykorzystując spersonalizowane listwy zgrzewające i uzupełniające akcesoria systemowe do kompleksowych rozwiązań w zakresie zgrzewania termoplastów.

W ofercie BIBUS MENOS znajdują się następujące produkty marki ROPEX:

Produkty ROPEX

ENGLER od 1973 roku działa w zakresie technologii pomiaru temperatury. Firma ta zajmuje się opracowywaniem, produkcją oraz dystrybucją urządzeń do pomiaru temperatury, służących do rejestrowania i oceny wartości temperatury, która wykrywana jest przez czujniki lub przełączniki bimetaliczne. Urządzenia te są bezobsługowe, programowalne i posiadają wyjścia przełączające, potencjometryczne i analogowe.

Urządzenia ENGLER znajdują zastosowanie w wielu branżach, m.in. w przemyśle stoczniowym, przybrzeżnym, petrochemicznym i chemicznym, inżynierii instalacji, inżynierii mechanicznej, kontroli temperatury, agregatach hydraulicznych, systemach chłodzenia, uzdatnianiu wody pitnej, przemyśle spożywczym oraz elektrowniach i innych systemach energetycznych.

W swojej ofercie posiadamy następujące produkty z technologii pomiaru temperatury:

Produkty ENGLER

Założona w 1965 roku niemiecka firma Wörner Automatisierungstechnik GmbH należy obecnie do wiodących światowych dostawców modułów zatrzymujących i pozycjonujących w technologii automatyzacji. Wörner jest niezależnym, średniej wielkości przedsiębiorstwem, którego kulturę cechują innowacje, bliskie partnerstwo z klientami, stabilne relacje biznesowe z wiarygodnymi partnerami dystrybucyjnymi oraz przywiązanie do doskonałości.

Stopery do palet Wörner zapewniają wyjątkową precyzję, wydajność i trwałość. Odgrywają one kluczową rolę w zakresie zautomatyzowanych systemów montażowych wykorzystywanych w procesach produkcji. Pozwalają na zatrzymanie palet w sekcji ich akumulacji, na ich indywidualny dalszy transport, a także na spowolnienie palet na stanowiskach montażowych i dokładne ich pozycjonowanie w celu późniejszej obróbki.

Wybór komponentów Wörner zależy od prędkości, kształtu, ciężaru i wytrzymałości przedmiotu transportowanego i rodzaju procesu montażu. Dostępne opcje obejmują stopery pneumatycznie lub elektrycznie napędzane, z tłumieniem lub bez tłumienia, siłowniki pozycjonujące i stopery bezodbiciowe dla różnych klas wagowych.

Oferta będzie już wkrótce dostępna na naszej stronie!

W przypadku pytań dotyczących oferty naszych nowych dostawców zapraszamy do kontaktu: mechatronika@bibusmenos.pl

Metoda kontaktowa vs. metoda impulsowa w zakresie zgrzewania tworzyw sztucznych

Rozwiązania naszego nowego dostawcy, firmy ROPEX, wprowadzają na rynek innowacyjną metodę zgrzewania tworzyw termoplastycznych, tzw. zgrzewanie impulsowe. Metoda ta stanowi dobrą alternatywę dla klasycznych, będących w powszechnym użyciu, stale ogrzewanych urządzeń zgrzewających, ponieważ stanowi wydajne rozwiązanie zapewniające wiele korzyści w złożonych aplikacjach zgrzewających.

Stale ogrzewane urządzenia w metodzie zgrzewania kontaktowego są wykorzystywane w większości sytuacji, w których folie z tworzywa sztucznego muszą zostać połączone termicznie. Technologia ta polega na elektrycznym podgrzewaniu metalowych szczęk zgrzewających, a następnie utrzymywaniu ich w stałej zadanej temperaturze. Jest to najprostszy sposób łączenia ze sobą folii z tworzywa sztucznego. Niestety technologia ta, pomimo swojej prostoty, posiada również wady w jakości zgrzewu lub wydajności maszyny, które to wady są bardzo trudne do zrekompensowania. W szczególności można tutaj wskazać fakt, że stopionej folii nie można ochłodzić bezpośrednio w zamkniętym narzędziu, tak więc mocny i trwały zgrzew powstaje natychmiast po otwarciu szczęk, co stanowi jedną z głównych wad tej technologii. Podczas przetwarzania folii, w których po procesie zgrzewania występują duże siły sprężystości (grube folie lub kompozyty aluminiowe), ze względu na geometrię torebki lub pakowanych towarów, może być konieczne zastosowanie dodatkowych stacji lub procesów chłodzenia w maszynie, aby zgrzew był chłodzony po otwarciu urządzenia uszczelniającego. Oznacza to więcej wyzwań dla konstruktora i producenta maszyny pakującej, a także wyższe koszty eksploatacji, np. sprężonego powietrza niezbędnego do schłodzenia zgrzewu. Ciepło emitowane przez stale ogrzewane urządzenia może okazać się szkodliwe zarówno dla pakowanego produktu, jak i dla samej folii. Ponownie należy zastosować odpowiednie środki konstrukcyjne w maszynie pakującej, aby zrekompensować ten niepożądany wpływ urządzeń zgrzewających na gorąco na pakowane towary.

Proces uszczelniania impulsowego pozwala na uniknięcie takich problemów jak niedopuszczalny stres termiczny lub gorący zgrzew, który może się otworzyć. Ciepło konieczne do stopienia folii jest wytwarzane tylko wtedy, kiedy faktycznie jest potrzebne do procesu zgrzewania. Prąd przepuszczany w tym celu przez rezystor powoduje wzrost temperatury. Gdy tylko przepływ prądu zostanie przerwany, rezystor zaczyna się ochładzać na skutek rozproszenia generowanego ciepła w otoczeniu lub urządzeniu. Ciepło stapiania, które zostało wprowadzone do folii zostaje ponownie usunięte, a zgrzew jest chłodzony.

Pozostałe zalety

Uszczelnianie impulsowe ma kilka innych zalet w porównaniu z metodą zgrzewania kontaktowego:

- Niższe zużycie energii – w metodzie zgrzewania impulsowego energia elektryczna jest wymagana tylko podczas etapu nagrzewania w procesie zgrzewania. Podczas etapu chłodzenia prąd nie jest dostarczany do taśmy zgrzewającej. Urządzenia wykorzystywane przy metodzie kontaktowej są podgrzewane przez cały czas, niezależnie od tego, czy rzeczywiście potrzebne jest ciepło.

- Brak czasów nagrzewania lub chłodzenia – urządzenia zgrzewające sterowane impulsowo posiadają nieznaczne czasy nagrzewania i schładzania, gdy maszyna jest uruchamiana lub zatrzymywana, w porównaniu do alternatywnej metody kontaktowej. Narzędzia ogrzewane w sposób ciągły (metoda kontaktowa) składają się z litych części metalowych, które należy podgrzać, zanim maszyna będzie gotowa do użycia. Jeżeli narzędzie wymaga konserwacji, należy je najpierw schłodzić, a kilkuminutowe opóźnienia zdarzają się często. Natomiast taśmy zgrzewające w metodzie impulsowej nagrzewają się i schładzają w ciągu kilku milisekund, a w najgorszym wypadku w kilka sekund.

Zgrzewanie impulsowe – doskonała kontrola procesu zgrzewania!

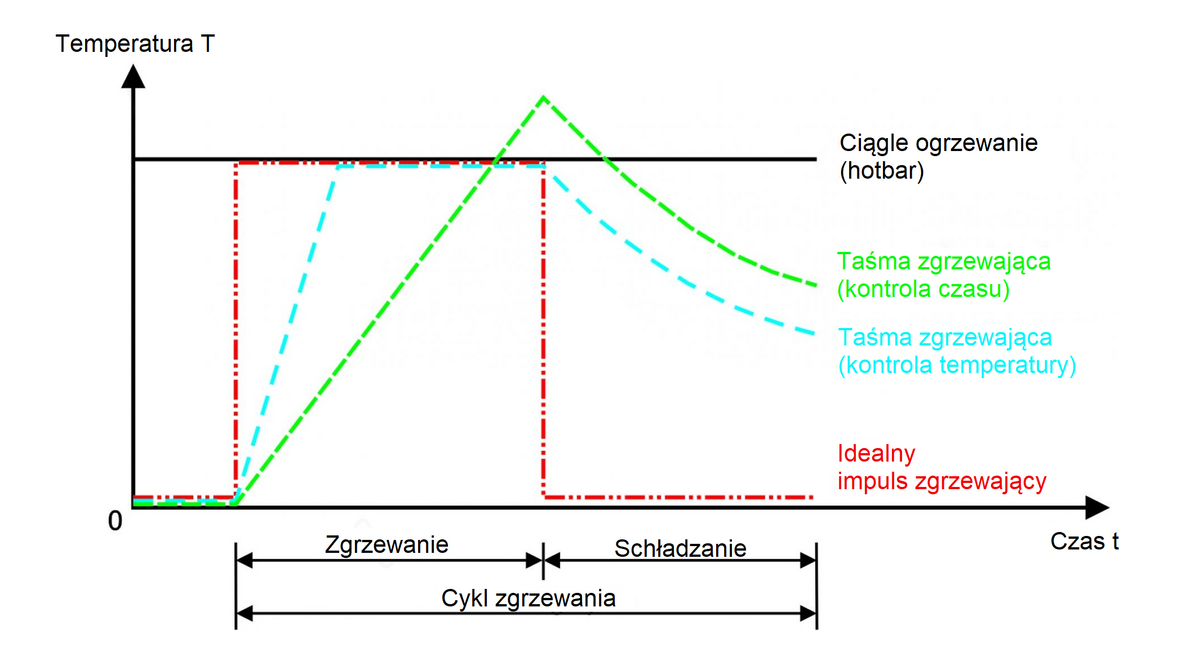

Przy klasycznej kontroli czasu, prąd jest podawany do taśmy zgrzewającej przez określony czas. Taśma nagrzewa się przez cały okres zgrzewania; pod koniec procesu ogrzewanie zostaje odłączone, a taśma zgrzewająca ochładza się ponownie poprzez rozproszenie ciepła do otoczenia. Ta metoda kontrolowania elementu grzejnego w niewielkim stopniu przypomina zgrzewanie impulsowe za pomocą taśmy zgrzewającej. Ten proces zgrzewania jest niezwykle trudny do opanowania, ze względu na brak możliwości kontrolowania temperatury zgrzewania. Teoretycznie możliwe jest chłodzenie zgrzewu pod ciśnieniem, ale temperatura zgrzewania nie może być kontrolowana - może się zmieniać od jednego impulsu grzewczego do następnego. Pomimo dostarczania stałej mocy grzewczej przez cały czas trwania procesu, temperatura końcowa taśmy zgrzewającej różni się od temperatury początkowej. Sprawdza się to szczególnie w sytuacjach, kiedy maszyna pakująca nie działa ani w sposób ciągły, ani okresowy. Aby tego uniknąć, należy kontrolować nie tylko czas zgrzewania, ale także temperaturę procesu. Tylko wtedy mamy faktycznie do czynienia z procesem zgrzewania impulsowego, ponieważ w tym przypadku można wygenerować dla temperatury idealny impuls fali prostokątnej. Prostokątny kształt zapewnia powtarzalną jakość zgrzewania i wysoką wydajność maszyny dla danego czasu cyklu zgrzewania, przy optymalnym stosunku czasu zgrzewania do czasu chłodzenia.

Dzięki regulatorom temperatury RESISTRON do taśm zgrzewających i systemowi zgrzewania impulsowego CIRUS OPT, ROPEX opracował idealne rozwiązanie.

RESISTRON czy CIRUS? Dwa alternatywne procesy zgrzewania impulsowego folii z tworzywa sztucznego

Każda z tych technologii stanowi doskonałą alternatywę dla uszczelniania tworzyw termoplastycznych. Skutecznie współdziałanie regulatora temperatury RESISTRON z taśmą zgrzewającą oraz fakt, że wszystkie elementy w pętli sterowania są indywidualnie określone przez ROPEX, gwarantują optymalny stosunek czasu zgrzewania do czasu chłodzenia dla danej temperatury zgrzewania.

Dzięki specjalnej konstrukcji urządzeń CIRUS, w połączeniu z regulatorem temperatury UPT dostosowanym do tej technologii, generowane impulsy grzewcze są prawie idealne. W szczególności technologia CIRUS zapewnia szybkie tempo nagrzewania i chłodzenia, co skutkuje bardzo krótkimi czasami procesu łączenia termicznego folii termoplastycznych.

Szczegółowe opisy obu procesów znajdują się na stronach – RESISTRON i CIRUS.

Nowy formularz doboru stoperów do palet

Z życia firmy

Kontakt:

Oferta ROPEX:

Specjalista ds. Techniczno-Handlowych

Monika Rembisz tel. +48 17 860 11 32mob. +48 602 554 180mre@bibusmenos.plOferta ENGLER i WÖRNER: