- Strona główna

- Technologie

- Technologia FDM/FFF

Technologia FDM/FFF

Części budowane są na skutek osadzania kolejnych warstw stopionego tworzywa termoplastycznego. Za twórcę technologii FDM uznawana jest firma Stratasys®, która od początku lat 90-tych inwestuje w jej rozwój. W związku z ogromnym zainteresowaniem technologią FDM oraz możliwością budowy własnych urządzeń bazujących na produkcie firmy Stratasys®, wprowadzono nową alternatywną nazwę FFF (Fused Filament Fabrication). Technologia FDM wykorzystywana była początkowo do budowy relatywnie tanich prototypów oraz modeli poglądowych. Obecnie stosowana jest do wytwarzania wysokiej jakości prototypów funkcjonalnych oraz modeli koncepcyjnych z szerokiej gamy materiałów termoplastycznych, takich jak: ABS, ASA, PC, PC-ABS oraz ULTEM. Aktualnie technologia FDM jest najczęściej wykorzystywaną spośród wszystkich metod przyrostowych na świecie. Świadczy o tym ilość zainstalowanych i wykorzystywanych systemów FDM.

Projekt graficzny infografiki: Agata Janiszewska

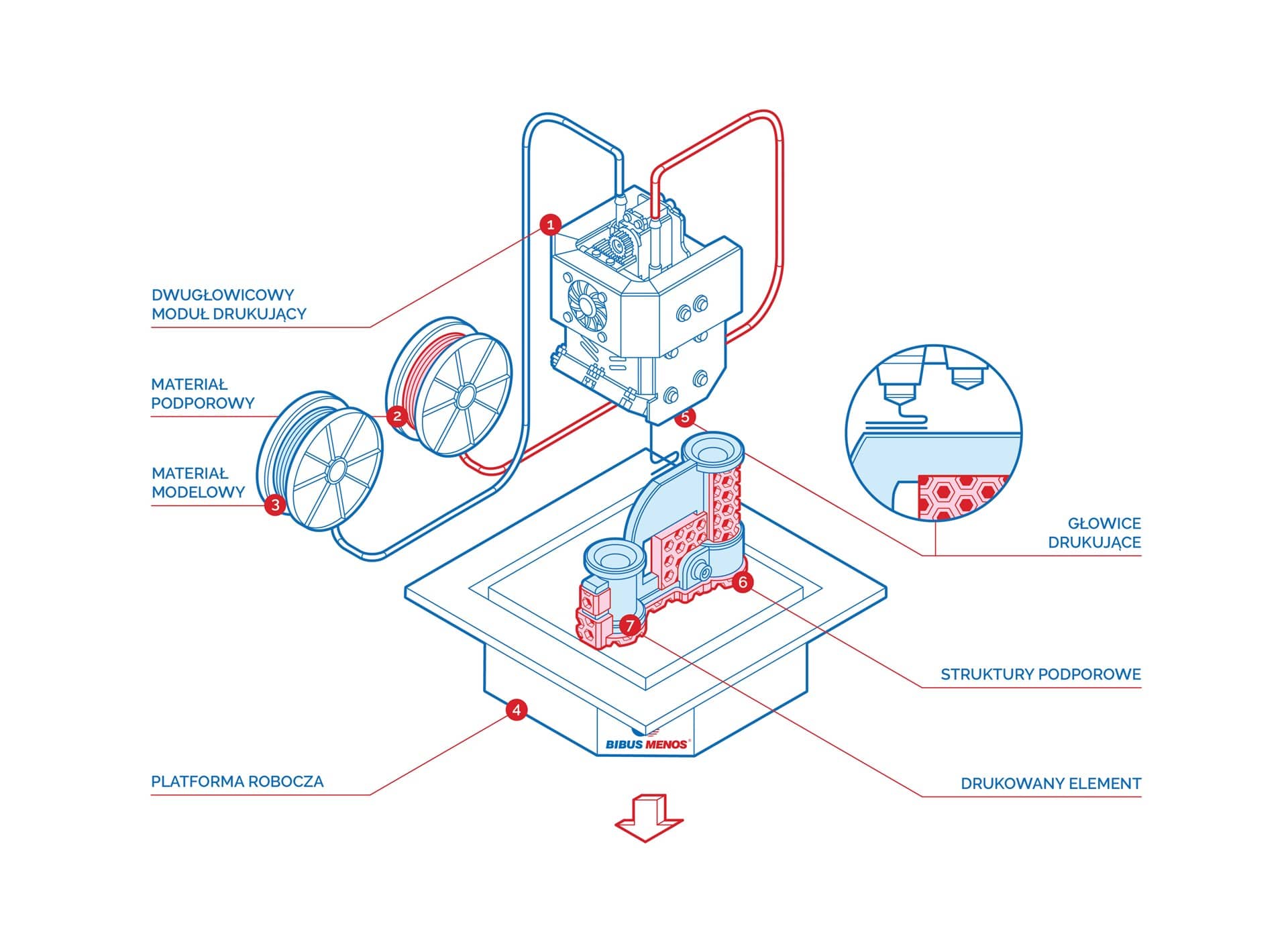

I. Zasada działania technologii FDM/FFF

Zasada działania technologii FDM/FFF składa się z 3 etapów:

- Na początku materiał w formie żyłki nawiniętej na szpulę tzw. filament zostaje umieszczony w drukarce 3D. Następnie po osiągnięciu przez extruder założonej temperatury materiał w formie żyłki wprowadzany jest do głowicy drukującej, w której następuje jego przekształcenie do stanu półpłynnego.

- W kolejnym etapie roztopione tworzywo sztuczne jest wyciskane oraz rozprowadzane warstwa po warstwie na platformie roboczej, aż do uzyskania pełnej wysokości drukowanego elementu. Nałożone warstwy materiału łączą się z poprzednimi wskutek chłodzenia, a następnie ich zastygania. W niektórych przypadkach proces zastygania roztopionych warstw materiału jest przyspieszany, dzięki wykorzystaniu dodatkowych wentylatorów wewnątrz komory roboczej urządzenia. Przymocowanie głowicy drukującej do 3-osiowego systemu umożliwia jej poruszanie się, a tym samym budowanie elementów w kierunkach X, Y oraz Z.

- Pełne wykonanie elementu wymaga wielokrotnego przejścia głowicy drukującej. W zależności od rodzaju drukarki 3D, po nałożeniu danej warstwy materiału platforma robocza obniża się o zadaną wartość lub głowica drukująca przesuwa do góry. Cały proces nakładania kolejnych warstw materiału powtarza się aż do uzyskania pełnej wysokości obiektu.

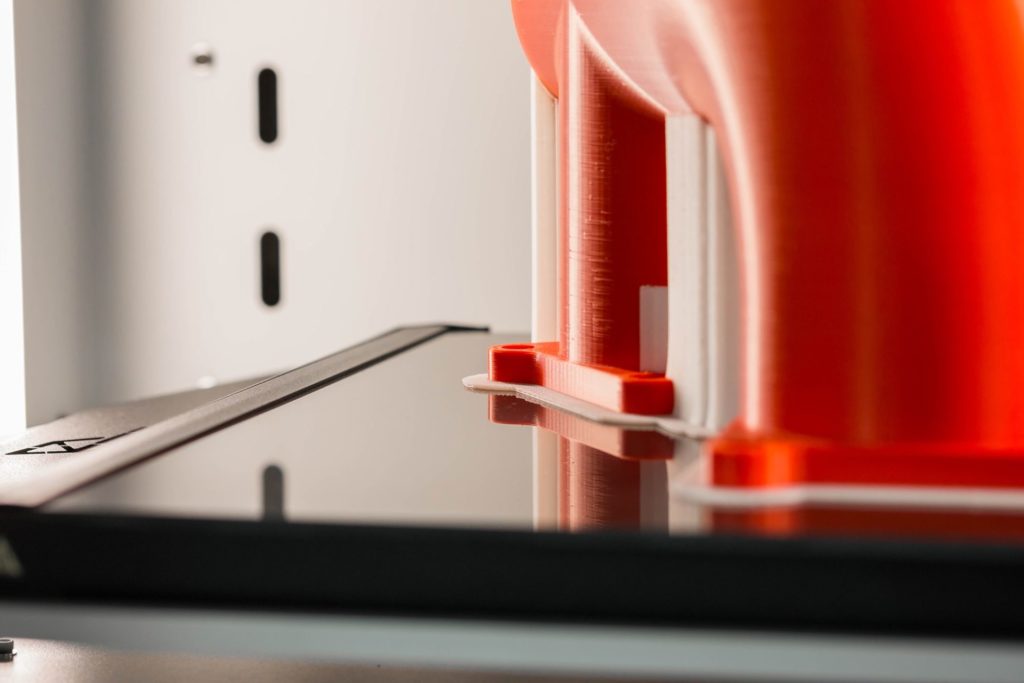

Elementy wykonane w technologii FDM wymagają zastosowania dodatkowych struktur podporowych. Najczęściej generowane są z oddzielnej głowicy drukującej i w zależności od rodzaju wykorzystanego tworzywa sztucznego mogą być rozpuszczane w specjalnym roztworze lub odłamywane. W przypadku niskobudżetowych drukarek 3D wykorzystywana jest tylko jedna głowica drukująca, która buduje struktury podporowe z tego samego materiału co drukowany model, lecz o zmienionej strukturze. Dla standardowych tworzyw sztucznych, takich jak ABS lub PC, stosowany jest rozpuszczalny materiał podporowych. W przypadku tworzyw wysokotemperaturowych np. ULTEM konieczne jest jego ręczne odłamanie. Sam proces budowy elementu odbywa się w wysokich temperaturach, co pozwala na uniknięcie późniejszych odkształceń. Konieczność przełączania pracujących głowic drukujących pomiędzy budową modelu oraz struktury podporowej powoduje częściową degradację termiczną tworzywa sztucznego. W związku z powyższym przy każdym przełączeniu pracujących głowic drukujących następuje wypuszczenie do specjalnego pojemnika niewielkiej ilości materiału oraz jednoczesne oczyszczenie całego układu plastyfikującego.

II. Charakterystyka technologii FDM/FFF

Parametry drukarki

W przypadku systemów FDM/FFF możliwe jest ustawienie własnych parametrów procesu przyrostowego. Do regulowanych parametrów można zaliczyć: temperatury dysz drukujących oraz platformy roboczej, wysokość nakładanej warstwy materiału, prędkość budowy elementu oraz prędkość wentylatora chłodzącego.

Do jednych z najważniejszych parametrów systemów pracujących w technologii FDM/FFF należą wielkość przestrzeni roboczej urządzenia oraz wysokość nakładanej warstwy materiału. Ta druga wpływa bezpośrednio na czas i koszt budowy części, jej wygląd, a także właściwości fizyczne. Typowa wielkość przestrzeni roboczej desktopowych drukarek 3D wynosi zazwyczaj 406 x 355 x 406 mm.

Stosowana w technologii FDM/FFF grubość pojedynczej warstwy materiały wynosi 127, 187, 254 oraz 330 µm i uzależniona jest w głównej mierze od rodzaju materiału i wielkości drukowanego obiektu. Ustawienie mniejszej wysokości warstwy materiału pozwala na uzyskanie elementów o gładszych powierzchniach oraz większej dokładności, szczególnie w przypadku zakrzywionych i złożonych geometrii. Większa wysokość pojedynczej warstwy materiału umożliwia z kolei szybsze oraz tańsze zbudowanie elementu, kosztem dokładności jego wykonania. W większości przypadków ustawiana jest wysokość 254 µm.

Główne cechy technologii FDM/FFF podsumowano w poniższej tabeli:

| Materiał | tworzywa termoplastyczne (ABS, ASA, PC-ABS, PC, ULTEM) |

| Dokładność wymiarowa | ± 0,5% (dolna granica ± 0,5 mm) – desktopowe drukarki 3D ± 0,15 % (dolna granica ± 0,2 mm) – przemysłowe drukarki 3D |

| Typowa wielkość przestrzeni roboczej | Od 203 x 203 x 152 mm do 914 x 609 x 914 mm |

| Grubość warstwy | 127, 187, 254 oraz 330 µm |

| Struktura podporowa | nie zawsze wymagana (możliwość zastosowania rozpuszczalnego materiału podporowego) |

Przyleganie warstw materiału

Zapewnienie dobrej przyczepności pomiędzy osadzonymi warstwami materiału odgrywa bardzo dużą rolę dla właściwości wydrukowanej w technologii FDM/FFF części. Wytłaczany przez dyszę drukującą roztopiony materiał jest niejako dociskany do wcześniej nałożonej warstwy. Dzięki wysokiej temperaturze procesu oraz wytwarzanemu ciśnieniu możliwe jest ponownie przetopienie górnej powierzchni uprzednio nałożonej warstwy i jej optymalne połączenie z nowo nałożoną warstwą termoplastycznego tworzywa sztucznego. Istotnym czynnikiem, który decyduje o własnościach mechanicznych wydrukowanego elementu, jest jego orientacja na platformie roboczej. Części wydrukowane w technologii FDM/FFF odznaczają się dużą anizotropią, co oznacza iż wykazują odmienne właściwości mechaniczne dla różnych kierunków. Wytrzymałość wiązania między poszczególnymi warstwami materiału jest zawsze niższa od wytrzymałości budującego tworzywa. W związku z tym, wytrzymałość części w osi Z będzie zawsze niższa, aniżeli wytrzymałość uzyskana w płaszczyźnie XY.

Przeprowadzone badania próby rozciągania dla próbek wykonanych z tworzywa sztucznego ABS z 50% wypełnieniem pokazały odmienne właściwości, które uzyskano dla orientacji pionowej oraz poziomej. Próbki wydrukowane poziomo (dla kierunku XY) posiadały prawie 4-krotnie większą wytrzymałość na rozciąganie, w porównaniu z próbkami wydrukowanymi pionowo (dla kierunku Z). Ponadto osiągnięto dla nich prawie 10-krotnie większe wydłużenie przed zerwaniem.

Elementy wydrukowanego w technologii FDM/FFF posiadają charakterystyczną falistą powierzchnię, która powstaje wskutek dociskania roztopionego materiału do uprzednio nałożonych warstw. Ponadto powstałe w miejscu połączenia sąsiednich warstw materiału nacięcia, powodują koncentrację niekorzystnych naprężeń. Kolejne utrudnienie w wykorzystaniu technologii FDM/FFF może stanowić budowanie niewielkich elementów, takich jak otwory lub gwinty, które mogą wymagać przeprowadzenia po zakończonym procesie wydruku dodatkowej obróbki.

Wypełnienie i grubość powłoki

Zastosowanie technologii FDM/FFF, z uwagi na brak pełnego wypełnienia materiałem wewnątrz drukowanego elementu, pozwala na skróceniu czasu trwania procesu przyrostowego oraz ilości zużytego materiału. Cechą charakterystyczną tak wydrukowanych modeli jest zewnętrzna powłoka, która wyznaczona jest przez przejścia głowicy drukującej. Wnętrze elementu wypełnia struktura, która może posiadać różny stopień zagęszczenia.

Zarówno wielkość wypełnienia, jak i grubość uzyskanej powłoki wpływają na właściwości wydrukowanego elementu. Ważną czynnością poprzedzającą proces wydruku jest więc optymalny dobór tych parametrów.

III. Materiały wykorzystywane w technologii FDM/FFF

Jedną z podstawowych zalet technologii FDM/FFF jest możliwość przeróbki wielu rodzajów tworzyw sztucznych.

Rodzaj zastosowanego materiału decyduje o właściwościach wydrukowanego modelu, a także jego dokładności wymiarowo-kształtowej. W zależności od przeznaczenia tworzywa termoplastyczne różnią się między sobą zarówno wymaganą temperaturą procesu przyrostowego, jak i również ceną. W poniższej tabeli zaprezentowano krótki opis najpopularniejszych tworzyw termoplastycznych wykorzystywanych w technologii FDM/FFF.

| Materiał | Właściwości |

| ABS | – dobre właściwości wytrzymałościowe – dobra odporność termiczna – podatność do odkształcania się |

| Nylon (PA) | – bardzo dobre właściwości wytrzymałościowe – duża odporność na zużycie ścierne i działanie chemikaliów – niska odporność na wilgoć |

| PC | – wysoka dokładność – bardzo dobre właściwości wytrzymałościowe – sztywne i odporne na ścieranie komponenty po wydruku |

| ABS-ESD7 | – rozprasza ładunki (antystatyczny) – idealne zastosowanie do obudów elektroniki |

| ULTEM | – bardzo dobre właściwości wytrzymałościowe – ognioodporność oraz odporność na działanie chemikaliów – wysoka cena |

IV. Postprocesing – obróbka wykańczająca

Elementy wydrukowane w technologii FDM/FFF, podobnie jak w przypadku innych metod przyrostowych, mogą zostać poddane dodatkowej obróbce wykańczającej. Podstawowym etapem obróbki postprocesingowej jest usunięcie struktur podporowych. Zastosowanie kolejnych dodatkowych metod obróbki wykańczającej pozwala na usunięcie charakterystycznych linii łączenia warstw materiału, a tym samym uzyskanie gładszej powierzchni modelu. Niektóre z nich wpływają również na poprawę jego właściwości mechanicznych. Do najczęściej wykorzystywanych metod obróbki wykańczającej, której celem jest poprawa jakości powierzchni elementu, można zaliczyć szlifowanie, polerowanie oraz piaskowanie.

Powstałe w wyniku przeprowadzonej obróbki szczeliny lub wgłębienia, mogą zostać wypełnione np. specjalnym epoksydem, a cały element warstwą żywicy epoksydowej. Elementy wykonane w technologii FDM/FFF można również poddać malowaniu, po wcześniejszym przeprowadzeniu procesu ich zagruntowania. W przypadku wydruku dużych obiektów, których rozmiary przewyższają wielkość komory roboczej drukarki 3D, możliwe jest drukowanie ich pojedynczych elementów, a następnie montowanie. Bardzo często elementy łączone są ze sobą w sposób chemiczny za pomocą tzw. spawania na zimno, w którym jako substancję spajającą dwie części wykorzystywany jest aceton.

V. Korzyści i ograniczenia związane z zastosowaniem technologii FDM/FFF

Technologia FDM/FFF umożliwia drukowanie wysokojakościowych i funkcjonalnych prototypów oraz modeli poglądowych w relatywnie krótkim czasie.

Poniżej przedstawiono najważniejsze zalety oraz wady technologii FDM/FFF:

+ jedna z najbardziej ekonomicznych metod produkcji elementów z tworzyw termoplastycznych, w związku z szybkim tempem budowy części oraz niewielkimi stratami materiałowymi.

+ krótkie czasy realizacji zleceń produkcyjnych, z uwagi na dużą dostępność systemów FDM/FFF oraz krótki czas budowy elementów.

+ możliwość drukowania elementów z wysokowytrzymałych tworzyw termoplastycznych posiadających wysokie właściwości wytrzymałościowe oraz dużą odporność na działanie wysokich temperatur oraz chemikaliów.

+ szeroka gama przetwarzanych tworzyw termoplastycznych, umożliwiająca wytwarzanie wysokiej jakości prototypów funkcjonalnych oraz modeli koncepcyjnych.

+ możliwość wykorzystania rozpuszczalnego materiału podporowego.

+ brak konieczności przeprowadzania skomplikowanej obróbki postprocesingowej.

+ uzyskiwanie wysokich dokładności wymiarowo-kształtowych drukowanych elementów rzędu +/-0,15 do +/-0,3 mm, w zależności od sposobu ułożenia na platformie roboczej oraz stopnia złożoności geometrii.

+ możliwość wykorzystania drukarki 3D w warunkach biurowych.

– duża anizotropia wydrukowanych części.

– ograniczona możliwość drukowania elementów o skomplikowanych i złożonych geometriach, z uwagi na niższą w porównaniu z innymi metoda przyrostowymi dokładność wymiarowo-kształtową części.

– konieczność zastosowania dodatkowej obróbki wykańczającej, w celu usunięcia charakterystycznych linii łączenia kolejnych warstw materiału.

VI. Praktyczne zasady wykorzystania technologii FDM/FFF

- Technologia FDM/FFF umożliwia wykonywanie prototypów, modeli oraz części funkcjonalnych o wysokiej jakości z szerokiej gamy tworzyw sztucznych.

- Podczas projektowania należy unikać dużych płaskich powierzchni oraz cienkich wystających elementów, które są szczególnie narażone na odkształcenia.

- Wydrukowane elementy odznaczają się dużą anizotropią. Właściwości wytrzymałościowe w kierunku osi Z są znacznie niższe od właściwości uzyskiwanych w płaszczyźnie XY. W związku z tym technologia FDM/FFF nie jest wykorzystywana do budowy części oraz podzespołów silnie obciążonych mechanicznie.

tłumaczenie i opracowanie: Dawid Zieliński

Katedra TMiAP, Wydział Mechaniczny Politechniki Gdańskiej

Więcej na temat usług dla tej technologii na stronie drukowanie 3D