- Strona główna

- Technologie

- Technologia SLS

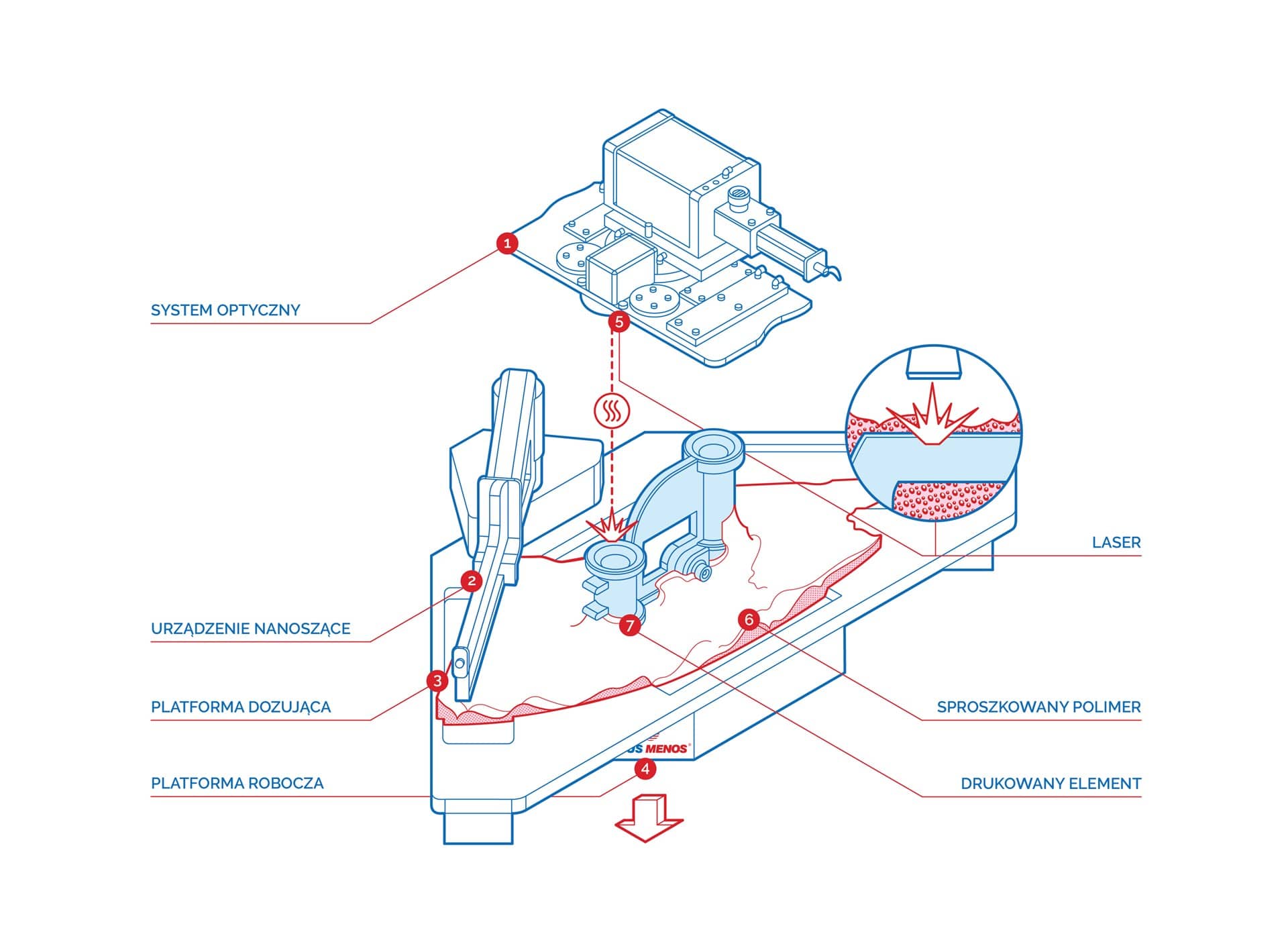

Technologia SLS

Wykorzystywany w metodzie laser spieka cząsteczki sproszkowanego termoplastycznego polimeru, łącząc go następnie w kolejne warstwy.

Technologia SLS znajduje szerokie zastosowanie, zarówno w prototypowaniu, jak i również w małoseryjnej produkcji funkcjonalnych części z tworzyw sztucznych o dobrych właściwościach mechanicznych. Obecnie spośród wszystkich dostępnych technologii druku 3D jest najczęściej wykorzystywaną z metod w małoseryjnej produkcji części finalnych maszyn i urządzeń technicznych. Duża swoboda projektowania, wysoka dokładność wykonanych elementów oraz produkcja części o dobrych właściwościach mechanicznych sprawiają, iż technologia SLS zyskuje na coraz większym znaczeniu ze strony przemysłu.

Projekt graficzny infografiki: Agata Janiszewska

I. Zasada działania technologii SLS

Zasada działania technologii SLS obejmuje 3 etapy:

- W pierwszej fazie pojemnik z proszkiem oraz obszar roboczy drukarki 3D są wstępnie podgrzewane poniżej temperatury topnienia wykorzystywanego w procesie przyrostowym polimeru. Recoater (zgarniacz) rozprowadza cienką warstwę proszku na platformie roboczej maszyny.

- W kolejnym etapie skupiona wiązka lasera pracującego w paśmie długiej podczerwieni (najczęściej CO2) skanuje kontur danej warstwy materiału i selektywnie spieka (łączy ze sobą) cząsteczki proszku polimerowego. Promień lasera, zanim trafi na dwa zwierciadła skanera galwanometrycznego, jest wstępnie powiększany. Takie rozwiązanie zapobiega uszkodzeniu zwierciadeł przez skupioną energię wiązki lasera. Po odbiciu się od zwierciadeł promień przechodzi w dalszej fazie przez soczewkę pola płaskiego typu F-theta i jest skupiany na powierzchni rozprowadzonego wcześniej proszku. Poprzez ruch zwierciadeł następuje skanowanie kontur danej warstwy materiału i jego selektywne spiekanie. Skanowanie całego przekroju komponentu warunkuje uzyskanie jego wysokiej wytrzymałości po zakończonym procesie przyrostowym.

- Po zakończeniu procesu selektywnego spiekania cząsteczek proszku polimerowego, platforma robocza przesuwa się w dół, po czym za pośrednictwem recoatera zostaje nałożona nowa warstwa niespieczonego proszku. Czynność ta powtarza się aż do momentu uzyskania pełnej geometrii elementu. Cały proces przyrostowy odbywa się ponadto w atmosferze gazu ochronnego – azotu, aby nie doprowadzić do spalenia materiału.

Po zakończeniu procesu przyrostowego, wydrukowane elementy znajdują się w pojemniku wraz z niespieczonym materiałem polimerowym. Ich rozpakowanie wymaga wcześniejszego ostygnięcia pojemnika z elementami, co może potrwać nawet do 12 h. Po ich wypakowaniu następuje proces oczyszczania, który zazwyczaj realizowany jest za pośrednictwem sprężonego powietrza lub innego środka czyszczącego. Tak przygotowane elementy są już gotowe do użycia lub mogą zostać poddane dodatkowej obróbce. Niespieczony proszek zostaje odzyskany i może być częściowo ponownie użyty w kolejnym procesie przyrostowym. W przypadku technologii SLS jest on w około 50% ponownie przetwarzany.

Rysunek 1: Źródło: www.eos.info

II. Charakterystyka technologii SLS

Parametry drukarki

W przypadku technologii SLS prawie wszystkie parametry procesu przyrostowego ustawiane są automatycznie przez producenta drukarki 3D. Domyślna grubość pojedynczej warstwy materiału może wynieść 60, 100, 120 lub 150 µm.

Jedną z głównych zalet technologii SLS jest brak konieczności stosowania dodatkowych struktur podporowych dla drukowanych elementów. Niepieczony proszek stanowi dla nich swego rodzaju wsparcie. W związku z tym możliwe jest budowanie modeli o złożonych, posiadających wolne przestrzenie geometriach, które są kłopotliwe lub czasami niemożliwie do wykonania żadną inną metodą.

Rysunek 2: Źródło: www.eos.info

Podczas procesu metodą SLS ważne jest, aby wykorzystywać całą objętość pojemnika. Ilość elementów znajdujących się w pojemniku nie wpływa znacząco na skrócenie bądź wydłużenie czasu trwania całego procesu przyrostowego. Dzieje się tak, gdyż całkowity czas trwania procesu wyznaczany jest na podstawie ilości nałożonych przez recoater warstw materiału. Sam etap skanowania oraz spiekania warstw materiału odbywa się bardzo krótkim czasie. W przypadku realizacji małych zamówień, niektórzy operatorzy czekają aż kosz zostanie częściowo wypełniony niespieczonym proszkiem, po czym rozpoczyna się proces drukowania elementów.

Przyleganie warstw materiału

Wytrzymałość między kolejnymi spieczonymi warstwami materiału w technologii SLS jest bardzo silna, dzięki czemu wydrukowane elementy posiadają prawie izotropowe właściwości mechaniczne. W poniższej tabeli przedstawiono porównanie właściwości mechanicznych próbek wydrukowanych w technologii SLS dla kierunku X,Y oraz Z ze standardowego, najczęściej wykorzystywanego proszku poliamidowego w metodzie SLS (PA 12 lub Nylon 12), z właściwościami mechanicznymi standardowego materiału PA12.

| kierunek X – Y | Kierunek Z | standardowy PA12 | |

| wytrzymałość na rozciąganie [MPa] | 48 | 42 | 35-55 |

| moduł sprężystości [MPa] | 1650 | 1650 | 1270-2600 |

| wydłużenie przy zerwaniu [%] | 18 | 4 | 120-300 |

Dane zawarte w powyższej tabeli wskazują, iż próbki wykonane w technologii SLS charakteryzują się wysoką wytrzymałością na rozciąganie oraz modułem sprężystości. Właściwości te są porównywalne do standardowego materiału PA12. Jednocześnie ich wydłużenie przy zerwaniu, w porównaniu ze standardowym PA12, jest znacznie mniejsze. Oznacza to, iż próbki są bardziej kruche, czego przyczyną jest wewnętrzna porowatość wydrukowanych elementów.

Badania wskazują, iż typowa część wydrukowana w technologii SLS jest w około 30% porowata. Występująca porowatość nadaje elementom wydrukowanym w technologii SLS charakterystyczny, ziarnisty wygląd powierzchni. Oznacza to, iż mogą one dodatkowo absorbować wodę, dzięki czemu możliwe jest ich barwienie w gorących kąpielach na wiele różnych kolorów. W przypadku zastosowania modeli w środowisku wilgotnym, konieczne jest przeprowadzenie dodatkowej obróbki postprocesingowej.

Rysunek 3: Źródło: www.eos.info

Kurczenie i odkształcanie się elementów

Elementy wydrukowane w technologii SLS są podatne na kurczenie się oraz odkształcanie. Podczas procesu przyrostowego w miarę schładzania nowo spieczonej warstwy materiału jej wymiary zaczynają maleć. Dodatkowo rosnące naprężenia wewnętrzne powodują niejako “ciągnięcie” do góry znajdującej się poniżej spieczonej już wcześniej warstwy materiału. Typowa wartość skurczu wynosi od 3 do 3,5% i jest już najczęściej uwzględniana w fazie przygotowywania konstrukcji przyszłego obiektu.

W przypadku odkształceń najbardziej narażone są duże, płaskie powierzchnie. Efekt ten może zostać nieco zminimalizowany dzięki właściwej – pionowej orientacji na platformie roboczej drukarki 3D. Najlepszym jednak sposobem jest zmniejszenie całkowitej objętości drukowanego elementu, poprzez zmniejszenie grubości jego płaskich powierzchni oraz zastosowanie wycięć w modelu. Zastosowanie tego typu strategii pozwala również na zmniejszenie ogólnego kosztu wykonania elementu, w związku z mniejszą ilością zużytego do procesu przyrostowego materiału.

Rysunek 4: Źródło: www.eos.info

Przepieczenie - nadmierne spiekanie

Nadmierne spiekanie występuje w przypadku, gdy promieniowanie cieplne powoduje stopienie niespieczonego proszku, znajdującego się wokół drukowanego elementu. Zjawisko to może uniemożliwić wykonanie obiektów zaprojektowanych w niewielkich modelach, w formie otworów lub rowków.

Występowanie zjawiska nadmiernego spieczenia materiału zależy zarówno od wielkości elementu, jak i również grubości jego ścianek. Aktualne badania wskazują, iż grubość ścianki znacząco wpływa na możliwość i jakość wykonania elementów o niewielkich średnicach, takich jak rowki lub otwory. Obecnie technologia SLS umożliwia wykonywanie rowków o średnicy większej niż 0,8 mm oraz otworów o średnicach powyżej 2 mm.

Rysunek 5: Źródło: www.eos.info

Usuwanie proszku

Elementy wykonane w technologii SLS nie wymagają stosowania dodatkowych struktur podporowych, dzięki czemu możliwe jest łatwe oraz dokładne wytwarzanie obiektów o złożonych i posiadających otwarte przestrzenie geometriach.

Możliwość wydrukowania elementu posiadającego otwarte przestrzenie zmniejsza zarówno wagę samego elementu, jak i również dzięki zużyciu mniejszej ilości materiału koszt jego wykonania. W celu usunięciu niespieczonego proszku, który znajduje się wewnątrz wydrukowanego modelu, zalecane jest umieszczenie przynajmniej 2 otworów ewakuacyjnych o średnicy min. 5 mm.

Jeżeli od części wymagana jest wysoka sztywność, należy wydrukować ją w całości, bez pozostawiania otwartych struktur wewnątrz obiektu. Alternatywą jest wykonanie pustej konstrukcji bez zastosowania otworów ewakuacyjnych. Dzięki takiemu podejściu szczelnie upakowany proszek, znajdujący się wewnątrz konstrukcji, pozwoli na zwiększenie masy elementu, zapewniając jednocześnie dodatkowe wsparcie przed obciążeniami mechanicznymi. Innym sposobem pozwalającym na zwiększenie sztywności elementu jest stosowanie specjalnych wypełnień o strukturze plastra miodu, umieszczanych we wnętrzu pustej konstrukcji modelu.

III. Materiały wykorzystywane w technologii SLS

Obecnie najpowszechniej stosowanym materiałem w technologii SLS jest Poliamid 12 (PA12), znany również jako Nylon 12. Pozostałe termoplasty konstrukcyjne, takie jak PA11 oraz PEEK są również dostępne, ale nie są stosowane na aż tak szeroką skalę. W technologii SLS możliwe jest ponadto stosowanie mieszaniny poliamidów z wypełniaczami i dodatkami, takimi jak mączka szklana, proszek aluminiowy, włókna węglowe, czy środki zmniejszające palność na bazie fluorowców. Celem stosowanych dodatków jest poprawa właściwości mechanicznych oraz termicznych drukowanych elementów. Z drugiej strony części wydrukowane z tych materiałów są bardziej kruche i posiadają bardziej anizotropowe właściwości.

W poniższej tabeli przedstawiono krótką charakterystykę najpopularniejszych materiałów wykorzystywanych w technologii SLS.

| Materiał | Właściwości |

| Poliamid 12 (PA12) | – dobre właściwości mechaniczne – dobra odporność chemiczna – matowa, chropowata powierzchnia elementów |

| Poliamid 11 (PA11) | – wysoka elastyczność – bardzo wysoka udarność – duża izotropia materiału |

| Poliamid 12 z dodatkiem aluminium (alumide) | – duża sztywność – metaliczny wygląd elementów |

| PA12 z dodatkiem włókien szklanych (PA-GF) | – wysoka odporność na ścieranie i działanie wysokich temperatur – duża sztywność – anizotropia materiału |

| PA12 z dodatkiem włókien węglowych (CARBONMIDE) | – bardzo duża sztywność – wysoka wytrzymałość oraz lekkość elementów – duża anizotropia materiału |

| PA12 z dodatkiem środków zmniejszających palność (PA-FR) | – ognioodporność – wysokie odkształcenie przy rozciąganiu |

W roku 2011 firma EOS wprowadziła nowy materiał PEEK HP3, który może być przetwarzany na drukarce 3D EOS P800. Materiał ten należy do grona wysokotemperaturowych tworzyw sztucznych z grupy poli-arylo-etero-ketonów. Dzięki wysokim właściwościom mechanicznym, dużej odporności chemicznej oraz możliwości pracy w temperaturach sięgających nawet do 280°C, posiada bardzo duży potencjał produkcyjny, również do uzyskania certyfikowanej biozgodności.

Rysunek 7: Źródło: Tarakum Photography www.tarakum.pl

IV. Postprocesing – obróbka wykańczająca

Części wykonane w technologii SLS odznaczają się ziarnistą, proszkową powierzchnią, która daje się jednocześnie bardzo łatwo barwić. Podstawowa obróbka postprocesingowa polega na oczyszczeniu modeli z resztek niespieczonego proszku polimerowego. Wykorzystanie dodatkowych metod obróbki wykańczającej pozwala na poprawę wyglądu wydrukowanych elementów. Do najczęściej wykorzystywanych metod obróbki wykańczającej elementów wykonanych w technologii SLS można zaliczyć: polerowanie, barwienie, malowanie natryskowe oraz lakierowanie. Ich funkcjonalność może zostać również polepszona, dzięki zastosowaniu specjalnych wodoszczelnych powłok lub metalowych płytek.

V. Korzyści i ograniczenia związane z zastosowaniem technologii SLS

Technologia SLS, stanowiąca alternatywę dla produkcji elementów z formowania wtryskowego, umożliwia wytwarzanie części o złożonych geometriach. Poniżej przedstawiono najważniejsze korzyści oraz ograniczenia związane z zastosowaniem tej technologii:

+ dobre, izotropowe właściwości mechaniczne elementów, które można wykorzystywać jako prototypy lub części funkcjonalne maszyn.

+ duża swoboda projektowania oraz budowania elementów o złożonych i skomplikowanych geometriach, w związku z brakiem konieczności stosowania dodatkowych struktur podporowych.

+ możliwości produkcyjne dostosowane do wytwarzania małych oraz średnich partii produkcyjnych.

+ duża wytrzymałość elementów, wynosząca 80-90% wytrzymałości części z poliamidu PA12 wykonanych metodą formowania wtryskowego.

+ łatwa obróbka poprocesowa, polegająca na oczyszczeniu detali z resztek niespieczonego proszku.

+ możliwość zastosowania dodatkowej obróbki wykańczającej elementów m.in. polerowania, barwienia, lakierowania.

+ możliwość ponownego użycia niespieczonego proszku polimerowego.

+ wysoka prędkość procesu budowy dużej ilości elementów oraz relatywnie niskie koszty materiału i eksploatacji drukarki 3D, w porównaniu do pozostałych technologii przyrostowych.

+ wysoka trwałość i niezawodność drukarek 3D pracujących w technologii SLS oraz relatywnie szybki zwrot inwestycji.

+ uzyskanie 12-13 klasy dokładności wymiarowej wg DIN EN ISO 286-1 uzależnione od wielkości detalu. W praktyce dla detali do 100 mm dokładność wymiarowa od +/-0,15 do +/-0,3 dla większych detali, w zależności od stopnia złożoności i rodzaju geometrii oraz sposobu ułożenia w komorze roboczej. W przypadku zastosowania produkcji seryjnej możliwość zoptymalizowania procesu i uzyskania dokładności wymiarowej lepszej niż +/-0,1 mm.

– dostępność przede wszystkim przemysłowych systemów SLS, która wpływa na dłuższe czasy realizacji zleceń produkcyjnych, aniżeli w przypadku systemów SLA lub FDM.

– ziarnista, proszkowa powierzchnia wydrukowanych elementów z dodatkowo występującą porowatością wewnętrzną. Konieczność zastosowania dodatkowej obróbki, w celu uzyskania gładkiej powierzchni części lub zapewnienia jej wodoszczelności.

– duża skłonność do kurczenia oraz odkształcania się części uniemożliwiająca precyzyjne wydrukowanie dużych i płaskich powierzchni, a także elementów o niewielkich średnicach, takich jak rowki oraz otwory.

Główne cechy technologii SLS przedstawiono w poniższej tabeli:

| Materiał | termoplasty (najczęściej Nylon) |

| Dokładność wymiarowa | ± 0.3% (dolna granica wynosząca ± 0.3 mm) |

| Typowa wielkość przestrzeni roboczej | 200x250x330 mm (do 700x380x580 mm) |

| Grubość warstwy | 80, 100, 120, 150 µm |

| Struktura podporowa | nie wymagana |

VI. Praktyczne zasady wykorzystania technologii SLS

- Technologia SLS umożliwia produkcję części funkcjonalnych z szerokiego zakresu tworzyw konstrukcyjnych, obecnie najczęściej z Nylonu (PA12).

- Elementy wydrukowane w technologii SLS odznaczają się dobrymi właściwościami mechanicznymi oraz izotropowymi. Dla potrzeb budowy części o specjalnych wymaganiach, dostępne są materiały polimerowe z dodatkami (fazami) wzmacniającymi.

tłumaczenie i opracowanie: Dawid Zieliński

Katedra TMiAP, Wydział Mechaniczny Politechniki Gdańskiej

Więcej na temat usług dla tej technologii na stronie drukowanie 3D